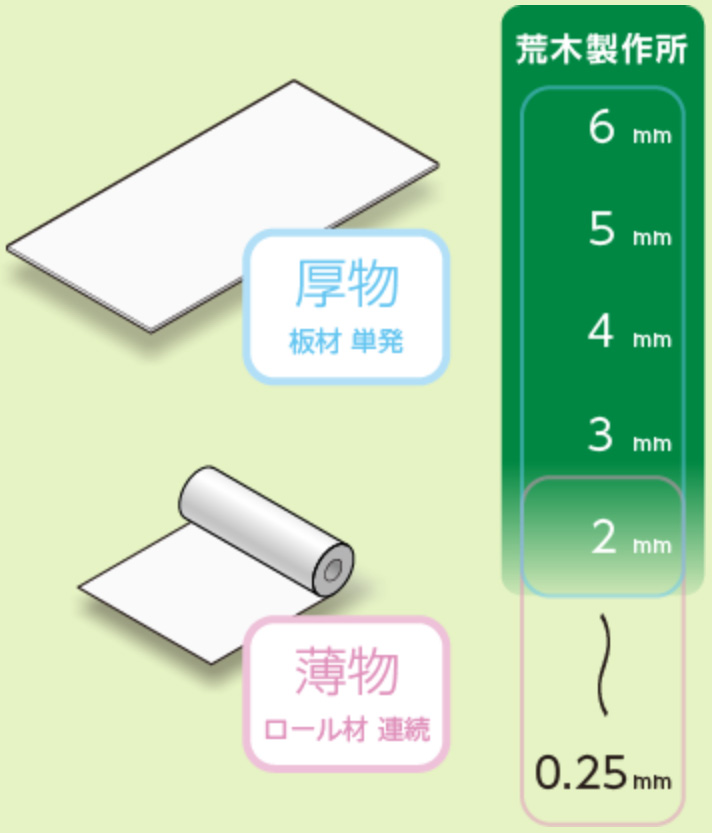

成形に用いる素材の厚さは、6mm~0.25mmmです。

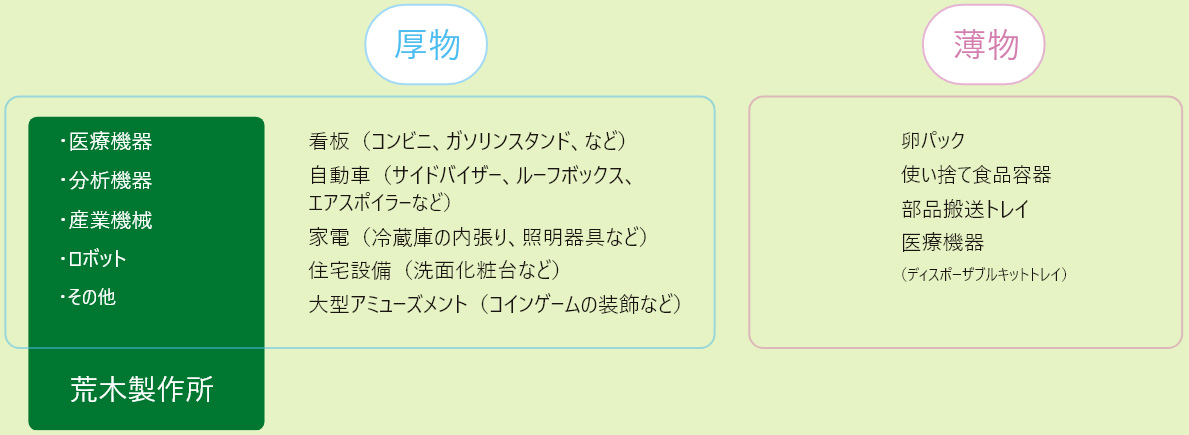

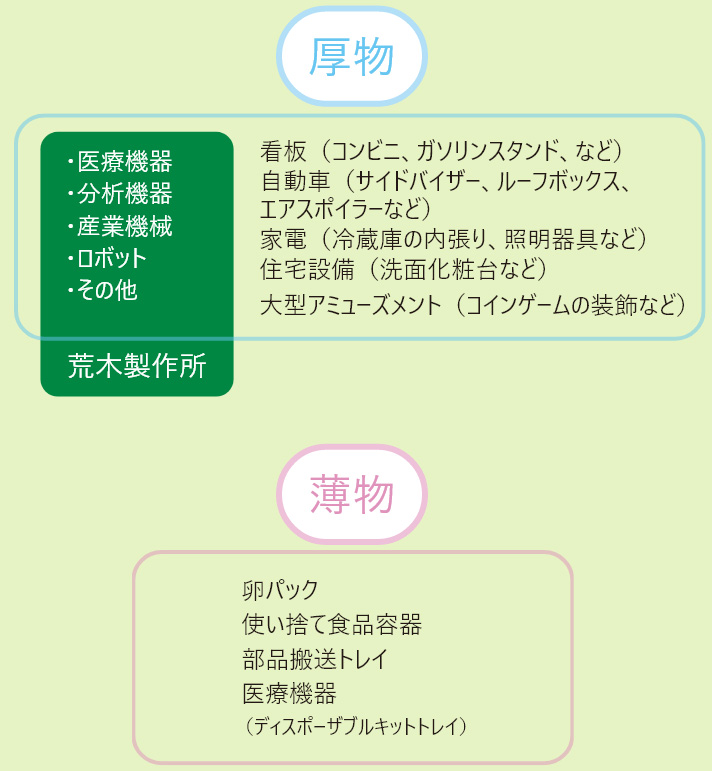

板材を成形して強度や意匠性を持たせることが可能な「厚物」と、ロール材を成形する量産性に優れた「薄物」とに分かれています。荒木製作所が取り扱うのは「厚物」です。

6mm以上の実績もあります。詳しくは、荒木製作所にご相談ください。

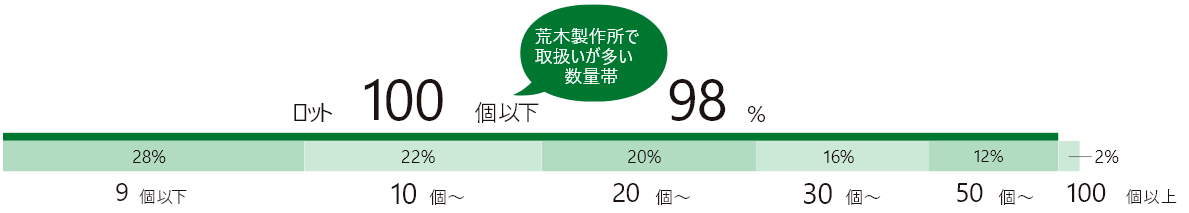

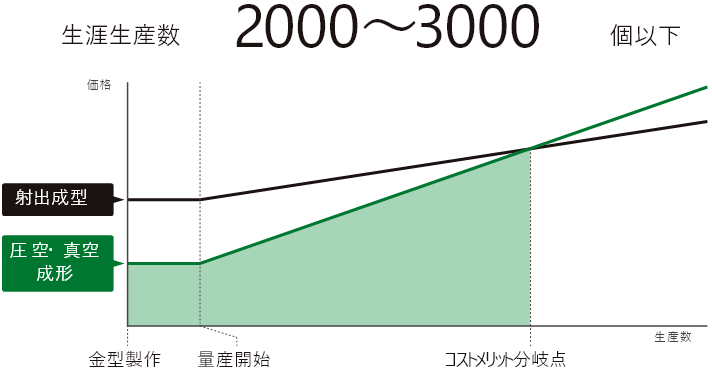

使用される産業や用途により、1ロットの生産数が異なります。厚物・単発の成形業者の中でも、一度に多くの数量を生産するのが得意な業者と少量生産を得意とする業者があります。また、それにより得意とする産業も異なります。

荒木製作所で取り扱う圧空成形・真空成形は、厚物・単発に属し、医療機器や分析機器、産業機器、ロボットなどの外装カバーで使用されます。また、手で触れる操作パネル・表示パネル周辺のカバーなどユーザーの目線に近いところでよく使用されるため、常に高い品質を求められます。

荒木製作所では、高い加工精度・外観品質に応えられるよう、自社規格を設けて品質管理を行っています。

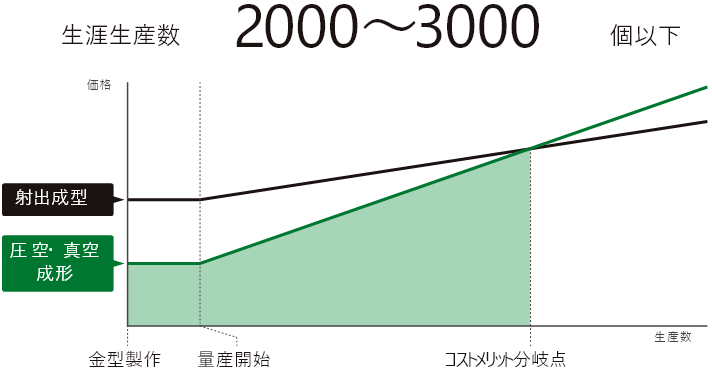

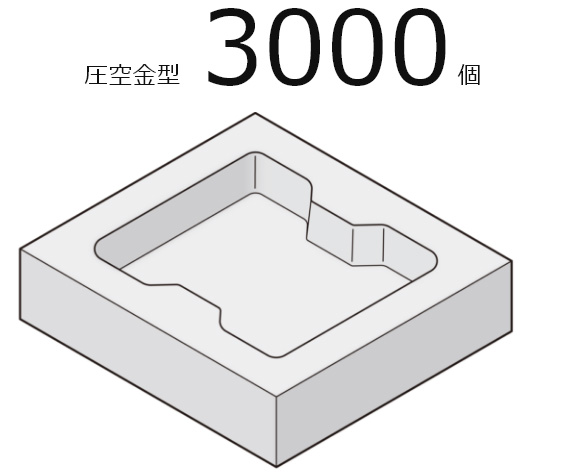

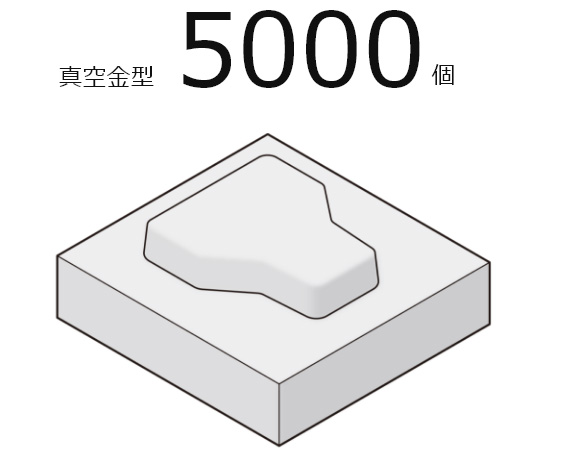

生涯の生産数が2000~3000個以下であれば、型代、ランニングコストのトータルでコストメリットが出やすくなります。射出成型と比較すると、圧空成形、真空成形の型代は安価で、製品単価は高価です。そのため、コストメリットの分岐点となる「数」が最適な製法の見極めポイントとなります。

試作などで生産数が5個未満の場合、樹脂切削加工や光造形、3Dプリンターなどの製法は、データ入稿のみで製作可能(初期費用(型)が不要)であるため、コストメリットの観点で有利になります。生涯生産数が3000個を超える場合は、射出成型を検討されることをおすすめします。

サイズが大きく、少量で、デザイン性が必要な場合、コストメリットが出やすいです。

また、大型装置の外装製作に適した製法が少ないため、生産数が射出成型の範囲であっても、圧空成形を検討いただける場合があります。

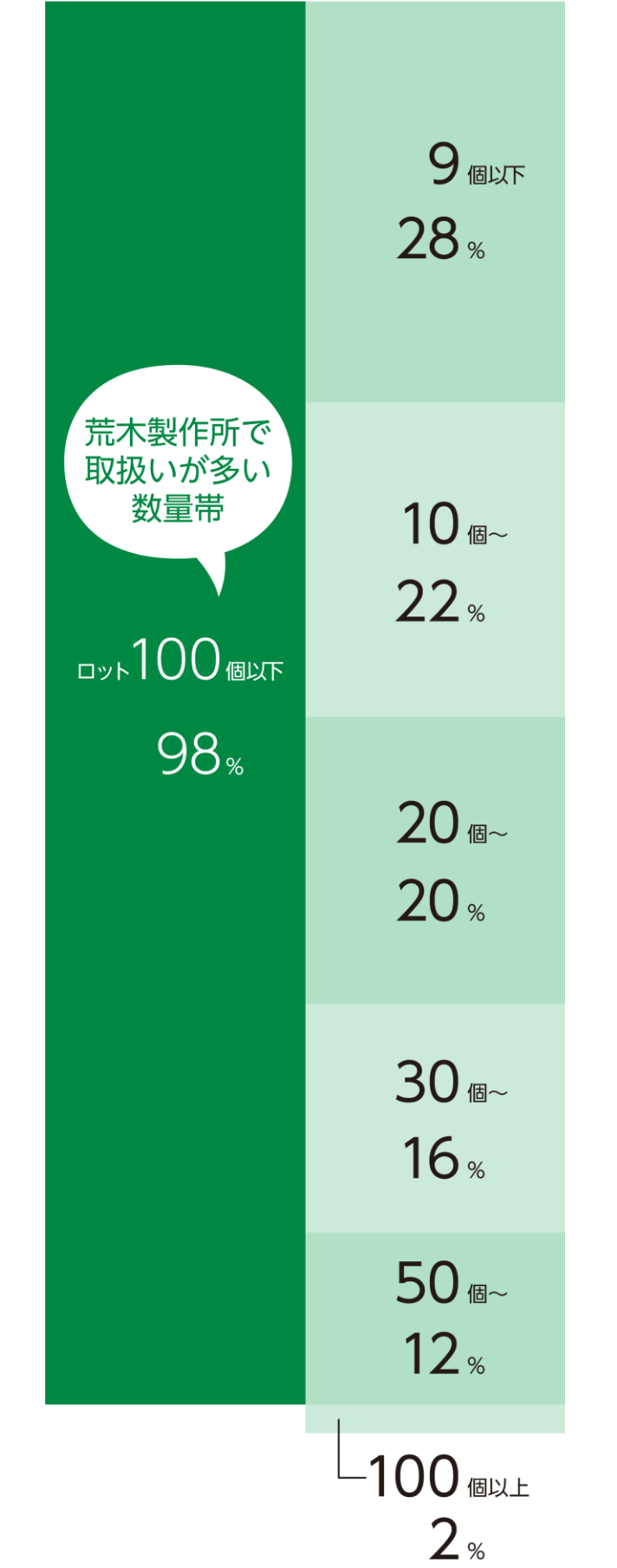

サイズ

最大サイズ 2000×1000(mm)の板材を成形可能

成形サイズが大きいほど、型費の差が大きくなり、他製法と比較してコストメリットが出やすくなります。

※詳細サイズは条件付きとなる為、荒木製作所にご相談ください。

デザイン性

板金では製作困難な形状でも、圧空成形・真空成形なら表現可能です。

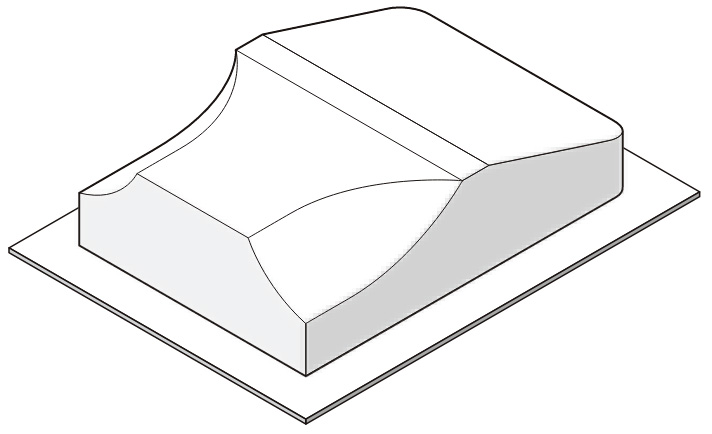

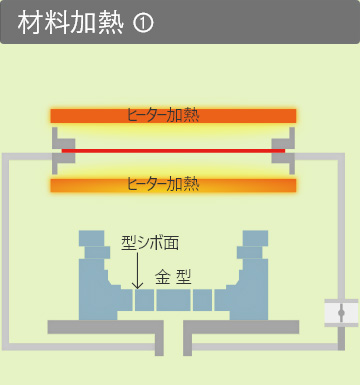

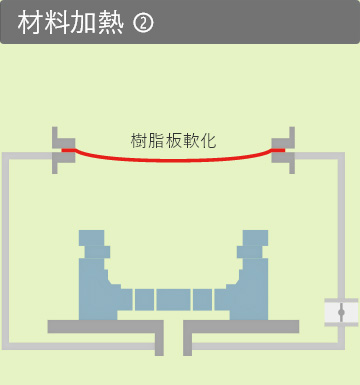

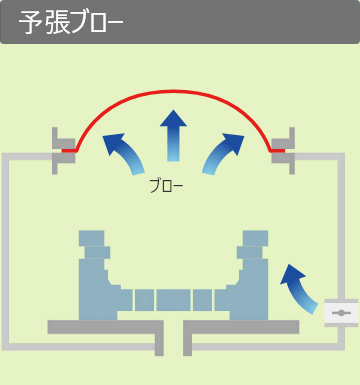

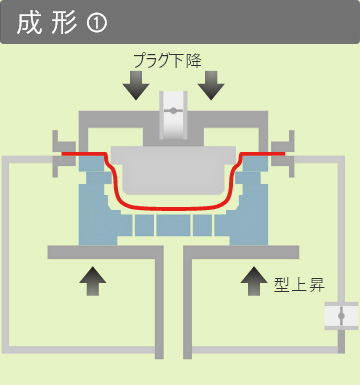

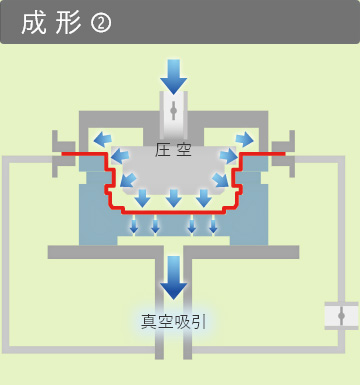

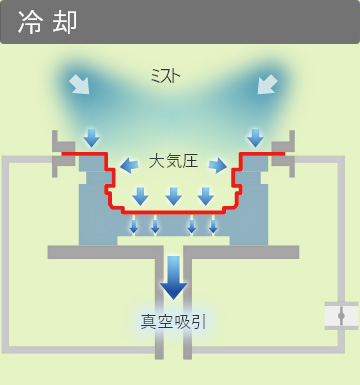

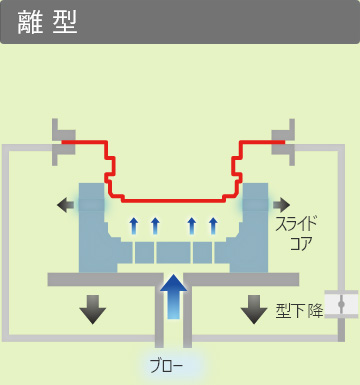

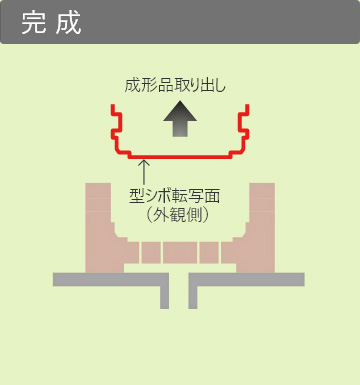

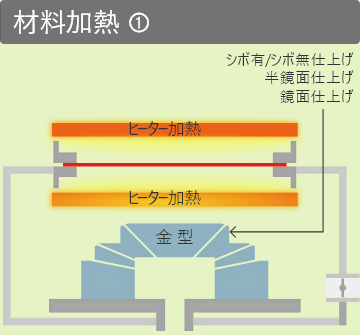

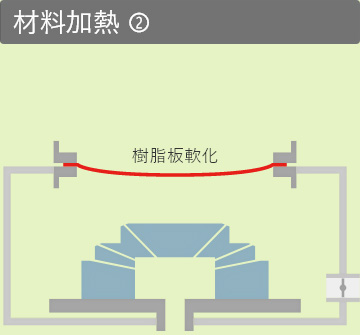

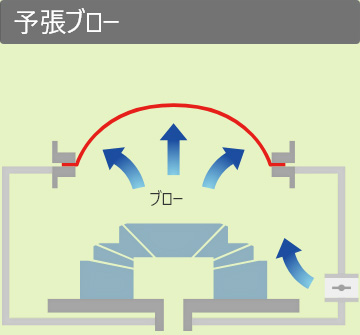

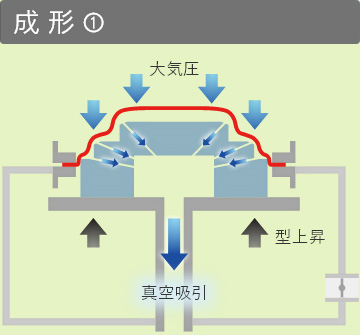

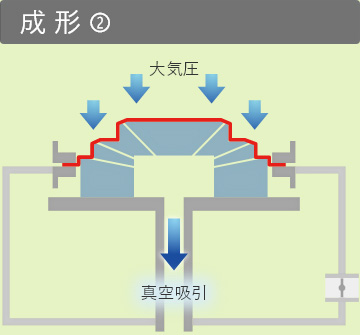

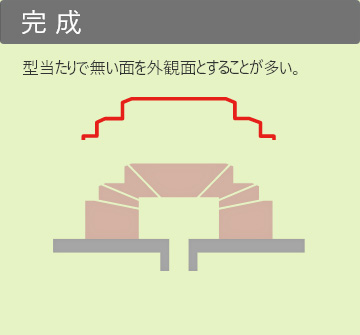

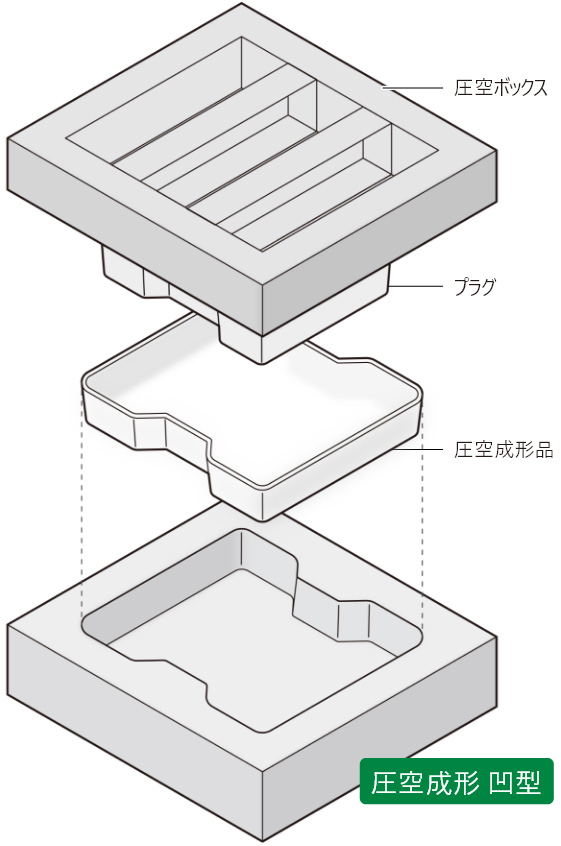

シート状の成形材料(樹脂)を加熱して軟化させ、真空引きと圧縮空気の力で型に“強く”押し付けて成形する製法です。シャープなエッジ形状を成形でき、金型に押し付けられた面を外観側として使用します。また、成形工程でシボ処理を行うことができるため、後工程での表面処理を必要としません。多くの場合は、凹型を使用しますが凸型でも成形は可能です。

以下のような場合に「圧空成形」が最適です。

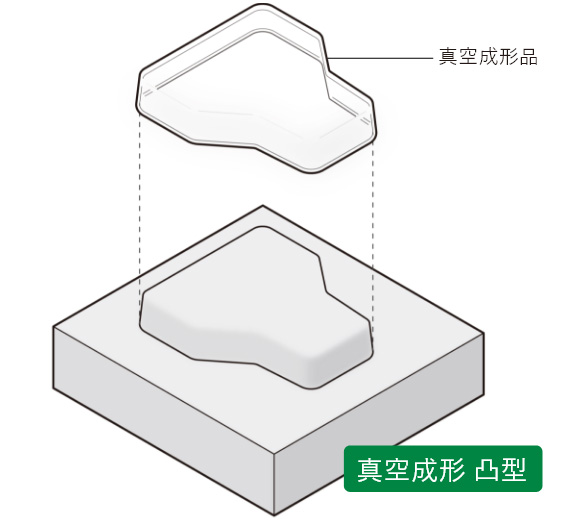

シート状の成形材料(樹脂)を加熱して軟化させ、真空引きに伴う大気圧の力によって型に押し付けて成形する製法です。

多くの場合が凸型を使用し、型にあたらない面が外観側となるため、透明な材料や艶のある材料は素材そのものの風合いを活かすことができます。圧空成形に比べて、型に材料を密着させる力が弱く、シャープエッジの表現が困難なため、柔らかい風合いの成形品に向いています。

以下のような場合に「真空成形」が最適です。

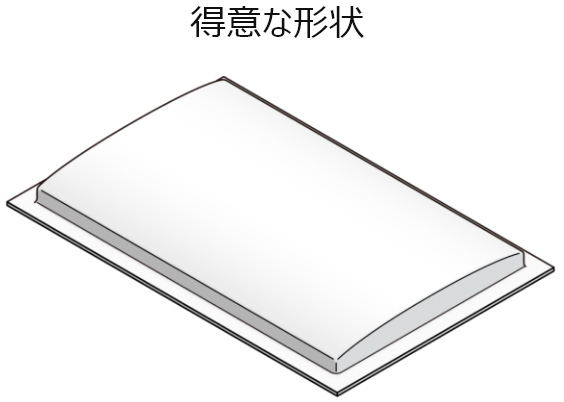

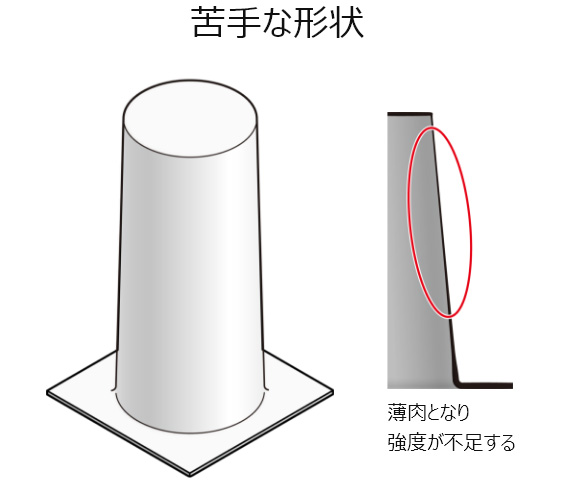

深さが浅く、面積が広い形状は、圧空成形・真空成形が得意とするところです。反対に深い筒状の形状は、薄肉となりやすく、成形が困難になります。また、射出成型のように、肉厚を変えてボス成形することはできません。

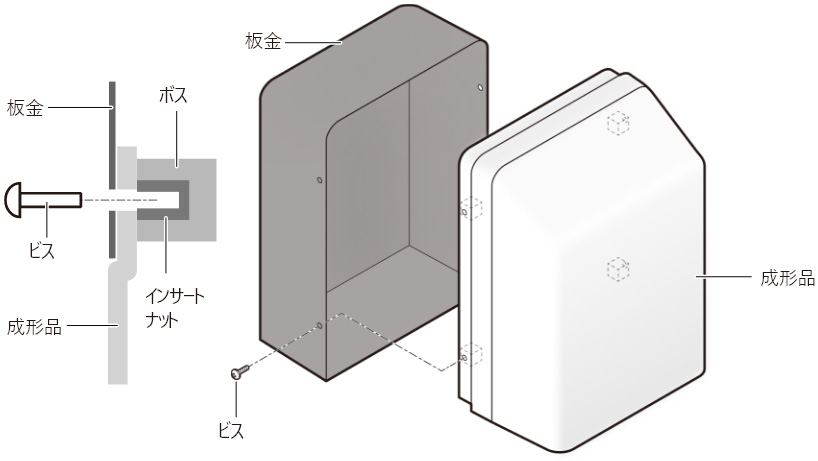

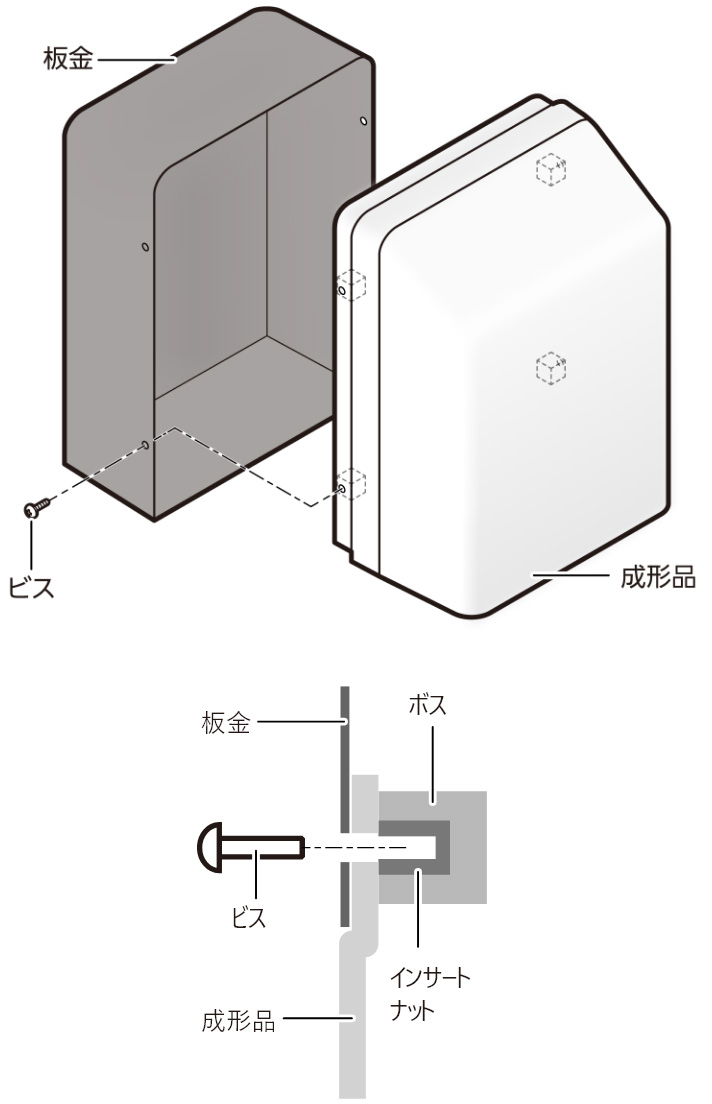

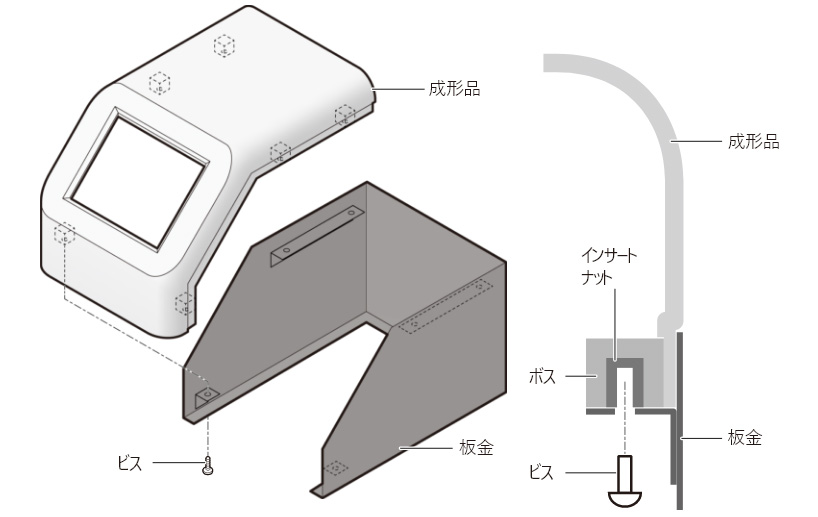

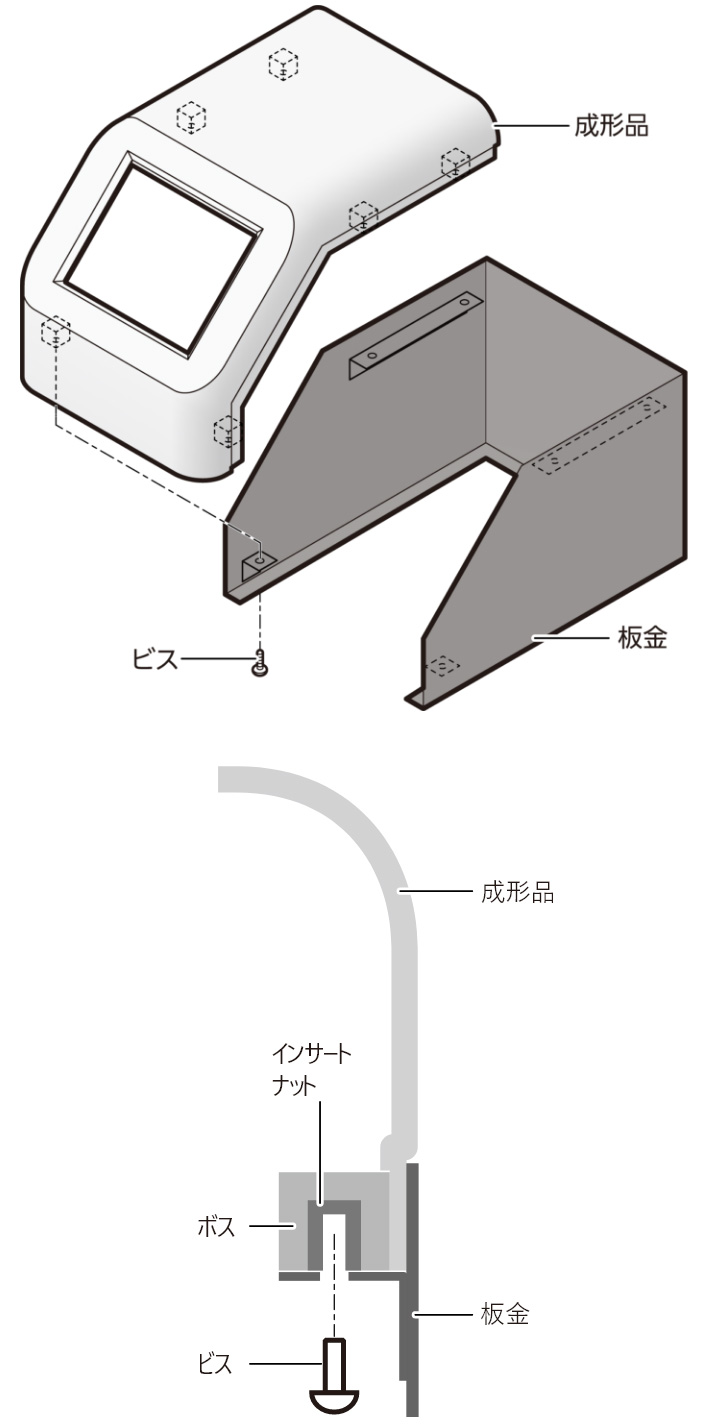

成形品を外装パネルとして使用する場合、板金や鋳物などのフレームに外装パネルを取り付けるのが基本の構造です。成形品のみの組み合わせでフレームの役割を果たす構造は、強度の確保が難しくおすすめできません。

重量がある部品は、成形品に直接取り付けることを避け、できるかぎりフレーム側で荷重を受けるようにします。

射出成型の金型はキャビティとコアが必要であるのに対して、圧空成形・真空成形の金型は片側のみです。また金型素材に関しても、射出成型は鉄を使用するのに対して、圧空成形・真空成形はアルミを使用します。そのため、短時間で金型製作でき、安価になります。

上記の数値を超えても金型を使用できなくなることはありません。この時点で、今後も同じペースで生産する見込みであれば、コストメリットの観点から製法切替をご検討いただくとよいかもしれません。

金型に付随するプラグやNC治具などは、この個数に達する前に更新が必要になることがあります。また、金型のシボも摩耗する可能性があります。

主に「アクリル変性高衝撃塩ビ板」を成形材料として使用します。成形性・加工性に優れ、耐衝撃・耐薬品性・難燃性がある圧空成形・真空成形用の材料です。

他の熱可塑性樹脂も成形・加工が可能です。エンプラ系は耐熱温度が高く、成形の再現性が低いため、成形が困難な場合がありますが、ポリカーボネートは真空成形で多数の実績があります。

当社の成形品は機器の外装パネルに用いられることが多いため、主に屋内環境で使用されています。屋外で使用する場合の材料選定などのご相談は、荒木製作所までご連絡ください。

対応材質

材質は、材料メーカー規格品からの選択が通常となりますが、お求めの色調が無い場合は、特注材料製作、塗装、シルク印刷なども対応できます。

圧空・真空成形に関して、よくご質問いただく内容をまとめておりますので合わせてご覧ください。

Copyright© ARAKI MANUFACTURING CO., LTD.